玻璃碳作为一种几乎全由sp2杂化原子组成的非晶碳材料,具有低密度、高硬度、耐高温、耐腐蚀、表面无孔隙易于抛光成镜面以及良好的导电性与气密性等优异特性,在半导体、电化学、化工冶金、高端装备、航空航天及生物医疗等领域具有重要的应用。其中,大尺寸玻璃碳块体的制备技术是产业链的核心环节。当前国际主流方法仍依赖于富碳有机物(如树脂)热解碳化的传统工艺,但该工艺条件苛刻,热解过程中存在大量气体释放、体积收缩率大、易开裂、能耗高、周期长等问题。由于高纯度有机原料缺乏和制备工艺不成熟,我国在玻璃碳块材制备方面尚未取得突破,相关技术一直被日本、德国等少数国家垄断。目前国内市场需求巨大但完全依赖进口,尚未实现自主生产。

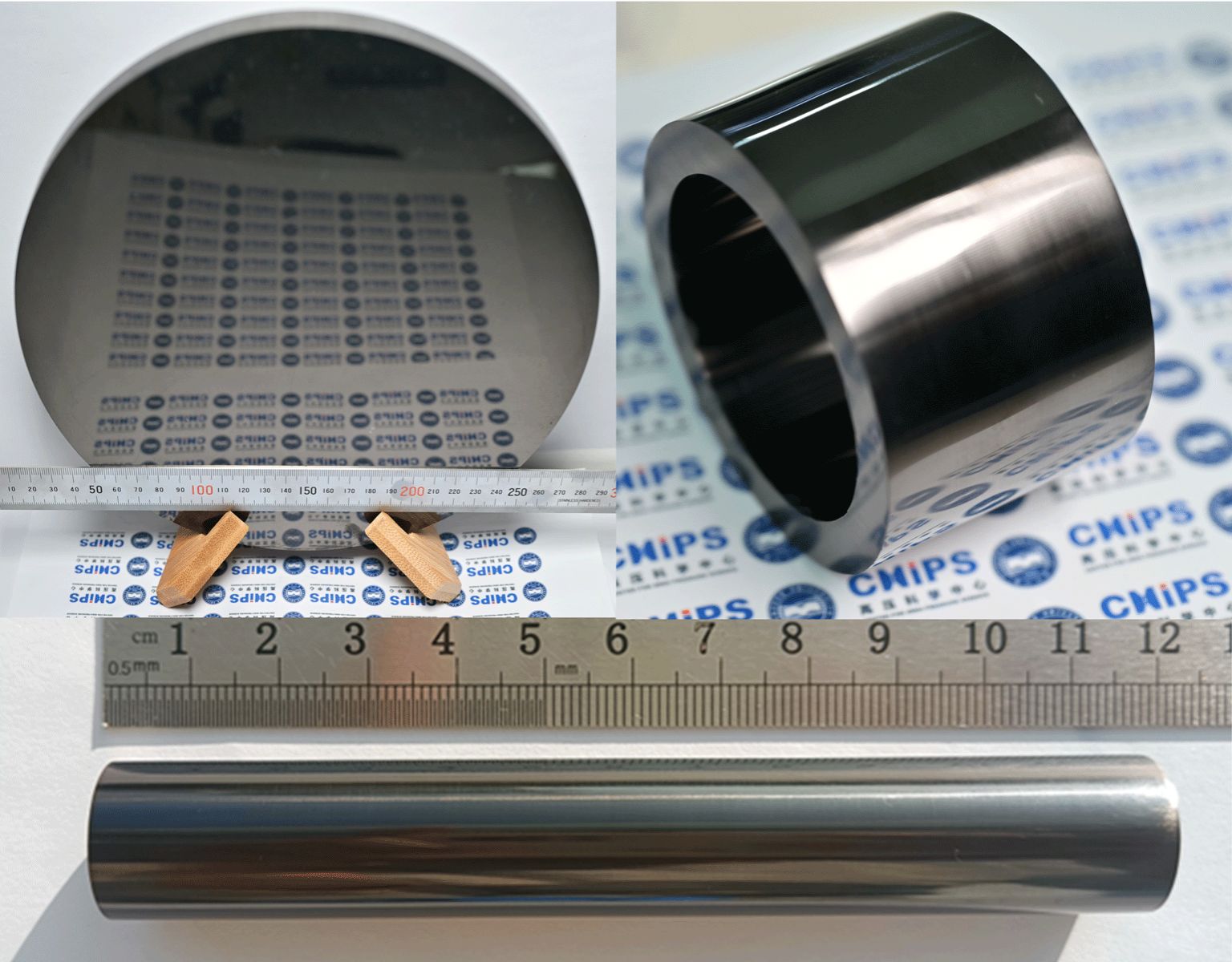

针对上述瓶颈,实验室田永君院士团队的赵智胜教授等人另辟蹊径、创新性地提出了亚稳态到亚稳态的固-固相变制备新策略。该技术采用高能碳前驱体为原料,通过压致固态相变工艺,实现了组织结构可控、性能优异的新型玻璃碳块材的大尺寸制备。目前,该团队已实现从原料、制备工艺到加工设备的全面国产化,成功制备出直径达250毫米、厚度超过20毫米的玻璃碳块材,其硬度高于2.0GPa,压缩强度超过1.0GPa,杂质含量低于50ppm。

制备出的大尺寸玻璃碳

与传统的有机物高温热解法相比,该合成技术具有显著优势:体积收缩率低、无气体副产物生成,这使得该技术在大尺寸制品制备、生产成本控制、生成效率以及工艺稳定性等方面表现突出。凭借这些创新突破,团队不仅填补了国内大尺寸玻璃碳块体制备技术的空白,还发展出新一代玻璃碳材料,成为国内首个掌握该技术并拥有完全自主知识产权的研发团队。目前,团队正面向国家重大需求和产业化目标,积极推进玻璃碳的规模化生产与应用。